高压压铸

什么是高压压铸?

- 高压压铸材质

材质 | 特点 | 应用 |

铝合金 | - 轻质:密度低,适用于轻型部件 - 耐腐蚀性:耐腐蚀性好 - 导热性:散热性好 - 机械性能:强度和硬度适中,适用于各种表面处理 | - 汽车:发动机缸体、变速箱、车轮 - 消费电子产品:智能手机和笔记本电脑外壳 - 家用电器:空调、冰箱 |

锌合金 | - 可铸性:流动性好,适用于复杂、精细的部件 - 成本效益高:价格相对便宜,适合大批量生产 - 强度:室温下强度高 - 表面处理:易于电镀和涂漆 | - 汽车:装饰件、小部件 - 消费电子:连接器、外壳 - 家用电器:开关、装饰件 |

镁合金 | - 极轻:实用金属中密度最低 - 强度和刚度:强度高、刚度高,适用于结构部件 - 减振:减振效果好 - 加工性:易于铸造和加工 | - 汽车:仪表板、座椅框架 - 航空航天:飞机内部结构 - 消费电子产品:笔记本电脑外壳、智能手机外壳 |

铜合金 | - 强度高:机械强度和耐磨性优异 - 电导率和热导率:电气和热应用性能优异 - 耐腐蚀性:在各种环境下均具有良好的耐腐蚀性 - 成本:成本较高,适用于高性能应用 | - 汽车:散热器、连接器 - 电子产品:电路板、端子 - 家用电器:加热元件、连接器 |

高压压铸流程

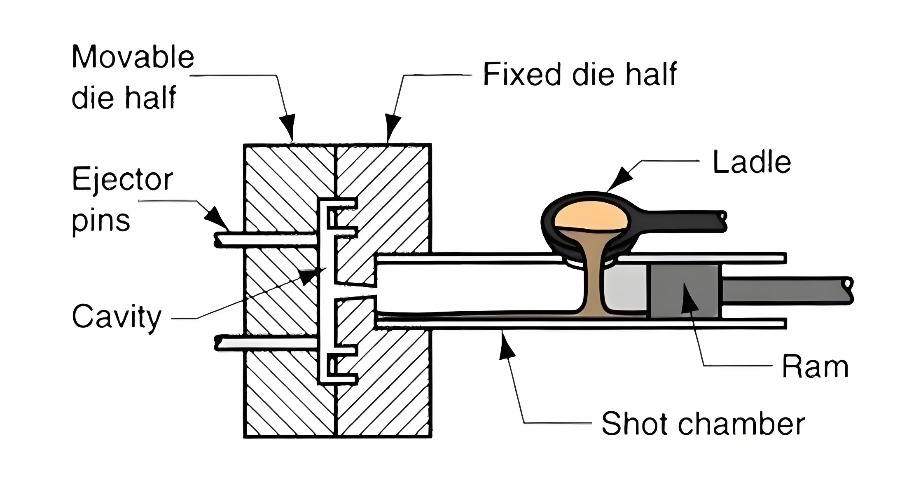

高压压铸的基本原理是在高压下将液态或半液态金属高速充填压铸型腔,并在压力下成型、凝固。其工艺包括以下步骤:

1. 准备模具:

● 模具设计:根据所需零件的设计,制作模具。模具通常由耐高温的钢材制成,具有高精度和良好的耐用性。

● 模具预热:将模具加热到适当的温度(通常为200-300°C),以减少热应力和提高金属流动性。

2. 装载熔融金属:

● 熔化金属:将铝合金、锌合金或镁合金放入熔炉中熔化,确保金属完全熔化且温度均匀。

● 除气和除渣:通过添加除气剂和除渣剂,去除熔融金属中的气体和杂质,提高金属的纯净度。

3. 注射准备:

● 预热浇注系统:将浇注系统的浇道和浇口预热至适当温度,以确保熔融金属流动顺畅。

● 润滑模具:在模具表面喷涂脱模剂,以帮助铸件顺利脱模并保护模具表面。

4. 注射:

● 高速注射:将熔融金属通过高速(通常为数十到数百米/秒)注入模具腔内。高压(通常为100-200 MPa)确保金属迅速充满模具的所有部位。

● 保压:在金属完全凝固之前,保持一定的压力,以补偿金属的收缩,确保铸件的密度和完整性。

5. 冷却和凝固:

● 快速冷却:通过模具的冷却系统(如水冷或风冷)快速冷却铸件,使其在短时间内凝固。

● 控制冷却速率:通过调节冷却介质的流量和温度,控制冷却速率,以避免热应力和变形。

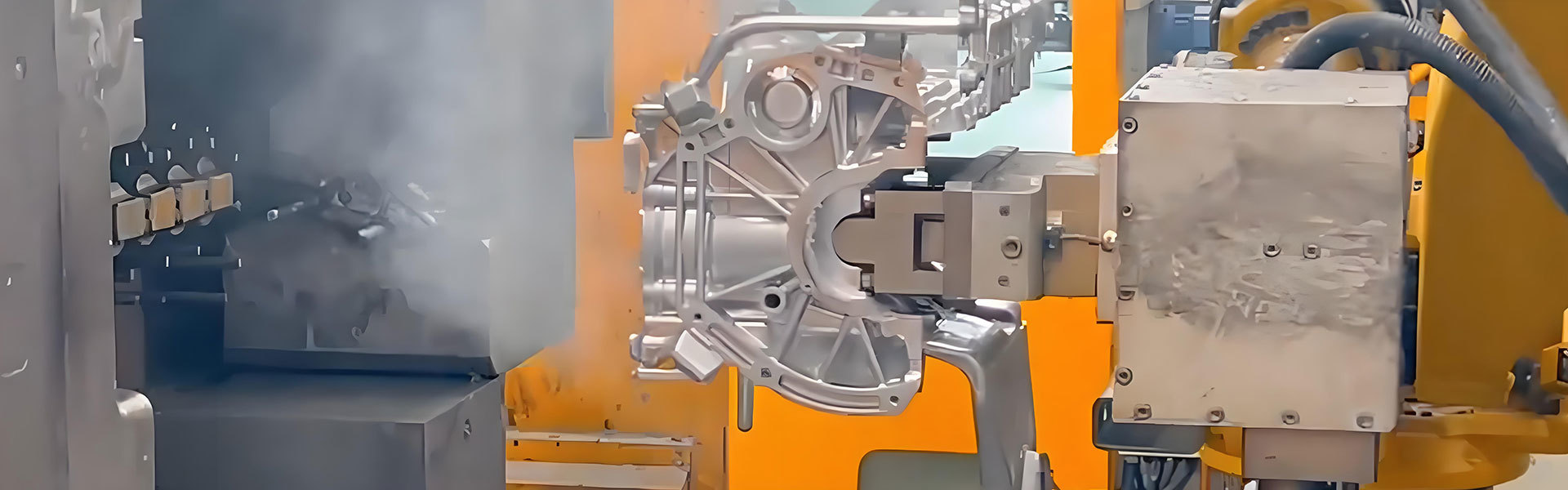

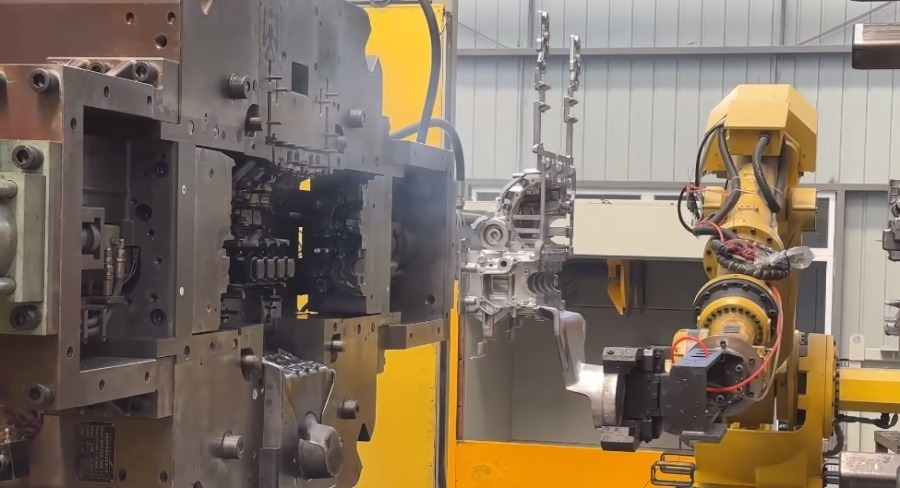

6. 开模取件g:

● 开模:当铸件完全凝固后,打开模具,取出铸件。

● 清理:去除浇道、冒口和其他多余的金属部分,清理铸件表面。

注意事项

● 温度控制:确保模具和熔融金属处于适当的温度,以实现最佳填充和冷却。

● 压力控制:保持一致的高压,以确保熔融金属完全填充模腔。

● 冷却时间:根据零件的尺寸和厚度调整冷却时间,以确保正确凝固。

● 顶出力:使用适当的顶出力,避免损坏零件或模具。

通过遵循这些步骤,高压压铸可高效生产具有复杂几何形状的高精度零件,适用于各种工业应用。

下表列出了各种材料对应的最小截面积和最小拔模角

材质 | 最小截面积(mm²) | 最小拔模角(°) |

铝合金 | 0.5 - 1.0 | 0.5 - 1.0 |

锌合金 | 0.3 - 0.5 | 0.5 - 1.0 |

镁合金 | 0.5 - 1.0 | 0.5 - 1.0 |

铜合金 | 0.5 - 1.0 | 0.5 - 1.0 |

高压压铸优缺点

- 高压压铸优点

1. 生产效率高

高压压铸可实现快速生产周期,通常只需几秒钟即可完成一个周期。这种效率使其成为大规模生产的理想选择。

2. 复杂几何形状

该工艺可以制造形状复杂、壁厚较薄的零件,而其他铸造方法可能难以实现这一点。

3. 质量稳定

通过高压压铸生产的零件具有出色的尺寸精度和表面光洁度,减少了二次加工的需要。

4. 材料利用率

该工艺仅使用必要量的金属来填充模腔,最大限度地减少浪费。

5. 多功能性

可以使用多种材料,包括铝、锌和镁合金,满足各种应用需求。

- 高压压铸缺点

1.初始成本高

压铸设备和工具的初始投资巨大。精密加工的模具可能很昂贵。

2.尺寸范围有限

高压压铸通常更适合小型到中型零件。由于设备限制,较大的零件可能需要其他铸造方法。

3.材料限制

某些金属,尤其是熔点较高的金属,如钢,由于涉及极端温度和压力,不适合高压压铸。

4.孔隙度问题

快速凝固有时会导致铸件出现孔隙度,影响零件的强度和耐用性。可能需要进行铸造后处理来解决这些问题。

5.设计灵活性

一旦创建了模具,修改设计可能既昂贵又耗时。对于需要频繁更改设计的项目来说,这种刚性可能是一个缺点。

总体而言,高压压铸是一种高效生产高质量复杂零件的强大技术,但需要仔细考虑相关成本和材料限制。

我们很乐意与您联系

我们将在一个工作日内联系您。请注意您的电子邮件。