熔模铸造

什么是熔模铸造?

- 熔模铸造材质

熔模铸造是一种高精度铸造技术,利用可熔蜡模制作铸型,生产出高精度、形状复杂的金属铸件。其主要优点是精度高、表面光洁度好,尺寸精度可达±0.05%~±0.1%,表面光洁度可达Ra1.6μm,减少了后续加工的需要。适用于多种金属材料,如碳钢、合金钢、不锈钢、铜合金、铝合金、钛合金、贵金属等。

材质 | 牌号 | 特点 |

碳钢 | AISI 1020, AISI 1045, AISI 1080 | 随碳含量而变化;强度和硬度良好 |

合金钢 | AISI 4140, AISI 4340, AISI 8620 | 高强度、高硬度、高耐磨、耐腐蚀 |

不锈钢 | 304, 316, 17-4 PH, 17-7 PH | 优异的抗腐蚀和氧化性能 |

铜合金 | C11000 (Electrolytic Copper), C36000 (Brass), C95500 (Aluminum Bronze) | 导电、导热性能良好,机械性能优良 |

铝合金 | 2024, 6061, 7075 | 重量轻、强度高、耐腐蚀性好 |

钛合金 | Ti-6Al-4V, Ti-5Al-2.5Sn | 比强度高、耐腐蚀性能优良、生物相容性好 |

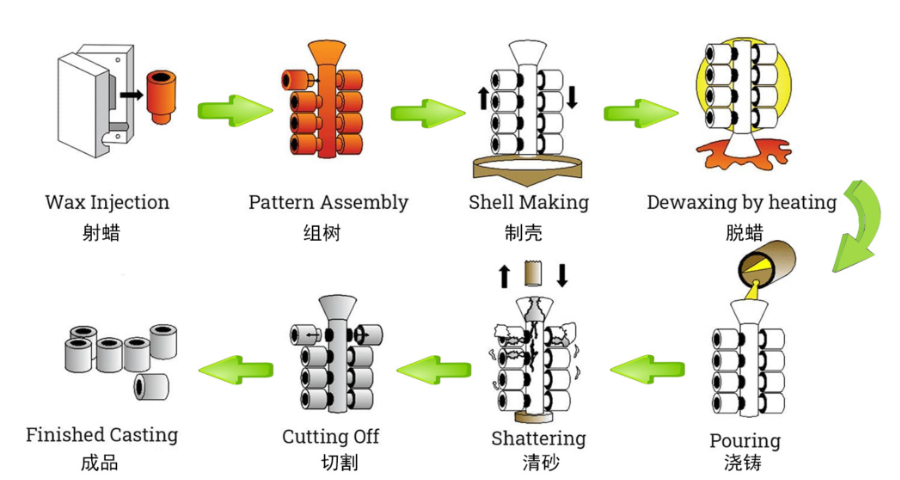

熔模铸造流程

1. 制作蜡模(Wax Pattern Making)

● 蜡模设计:根据所需零件的设计图纸,制作蜡模的模具。

● 注蜡:将熔化的蜡注入模具中,冷却后形成蜡模。蜡模需要精确复制最终零件的形状和尺寸。

● 修整:对蜡模进行修整,确保其表面光滑、尺寸准确。

2. 组合蜡模(Assembly of Wax Patterns)

● 树状组合:将多个蜡模连接到一个主蜡杆(称为“蜡树”或“蜡棒”)上,形成一个树状结构。这样可以一次铸造多个零件,提高生产效率。

● 检查:确保蜡模和蜡树连接牢固,没有漏蜡现象。

3. 制作陶瓷壳(Ceramic Shell Formation)

● 涂覆:将蜡树浸入耐火涂料中,使其表面均匀覆盖一层涂料。涂层厚度通常为1-2毫米。

● 撒砂:将涂覆后的蜡树放入干砂中,撒上一层耐火砂,使其表面形成粗糙的颗粒层。

● 干燥:将撒砂后的蜡树放入烘箱中干燥,确保涂层完全硬化。

● 重复涂覆和撒砂:根据需要,重复上述涂覆、撒砂和干燥的过程,直到形成足够厚的陶瓷壳。

4. 脱蜡(Dewaxing)

● 蒸汽脱蜡:将干燥后的陶瓷壳放入高温蒸汽炉中,高温蒸汽会熔化蜡模,使其流出陶瓷壳,留下空腔。

● 检查:确保陶瓷壳内部干净,没有残留的蜡。

5. 烧结(Burning Out)

● 高温烧结:将脱蜡后的陶瓷壳放入高温炉中进行烧结,去除任何残留的有机物,并使陶瓷壳完全硬化。

● 冷却:将烧结后的陶瓷壳缓慢冷却至室温。

6. 浇注(Pouring)

● 熔化金属:将金属原料加热至熔化状态。

● 浇注:将熔化的金属倒入陶瓷壳的浇口,使其流入空腔中。浇注过程中需要控制好温度和速度,确保金属液均匀填充。

7. 冷却与脱壳(Cooling and Shell Removal)

● 冷却:让铸件在陶瓷壳中自然冷却至室温,确保金属完全凝固。

● 脱壳:将冷却后的铸件从陶瓷壳中取出。这通常需要使用振动台、锤子等工具,将陶瓷壳破碎并清除。

8. 清理与修整(Cleaning and Finishing)

● 去除浇道:切除铸件上的浇道、冒口等多余部分。

● 打磨与抛光:对铸件表面进行打磨和抛光,使其表面光滑、尺寸准确。

● 检查:对铸件进行外观和尺寸检查,确保其符合质量标准。

9. 热处理与后续加工(Heat Treatment and Post-processing)

● 热处理:根据需要,对铸件进行退火、正火、淬火等热处理,以改善其力学性能。

● 机械加工:对于精度要求更高的部位,可能需要进行车削、铣削、钻孔等机械加工。

10. 质量检验(Quality Inspection)

● 无损检测:使用X射线、超声波等无损检测方法,检查铸件内部是否有气孔、裂纹等缺陷。

● 最终检验:对铸件进行全面的质量检验,确保其符合客户的要求。

熔模铸造应用

应用领域 | Specific Examples |

航空航天 | 发动机部件(涡轮叶片、喷嘴、燃烧室)结构件(起落架、连接器、支架) 精密仪器(导航系统、传感器) |

汽车 | 发动机零件(涡轮增压器、阀门、活塞) 排气系统(排气管、消声器) 传动系统(齿轮、轴) |

医疗设备 | 手术器械(剪刀、夹子、针头) 植入物(人工关节、牙科植入物) 诊断设备(CT 扫描仪、MRI 机器) |

珠宝制造 | 定制珠宝(戒指、项链、手镯) 艺术装饰品(雕塑、奖杯) |

工业设备 | 泵和阀门(泵叶轮、阀体、阀芯) 涡轮机(蒸汽涡轮机、燃气涡轮机叶片和盘) 模具和工具(冲压模具、切削工具) |

电子产品 | 连接器(各种电子设备中的连接器和端子) 外壳(精密电子设备的外壳和框架) |

能源行业 | 发电设备(发电机转子、定子) 石油和天然气(钻井设备、管道连接器) |

运动器材 | 高尔夫设备(高尔夫球杆头、握把) 自行车零部件(车架、曲柄) |

家居用品 | 厨房用具(刀具、餐具) 家居装饰(灯具、装饰品) |

熔模铸造优缺点

- 熔模铸造优点

1. 高精度

● 复杂形状:熔模铸造可以产生高度复杂的形状和复杂的细节,使其成为具有复杂几何形状的零件的理想选择。

● 尺寸精度:使用蜡模和陶瓷壳可确保高尺寸精度,通常可达到IT7-IT8公差水平。

2. 出色的表面光洁度

● 减少后处理:光滑的表面光洁度通常可以消除或最大限度地减少额外加工的需要,从而降低生产成本和时间。

● 美学质量:对于需要视觉吸引力表面的物品,例如珠宝和装饰品,熔模铸造可提供卓越的表面质量。

3. 材料多功能性

● 广泛的金属:该工艺适用于各种金属和合金,包括不锈钢、镍基合金、钛和铝,可满足不同的行业需求。

● 高性能材料:它可以用高强度、耐热和耐腐蚀的材料生产零件。

4. 小批量生产经济高效

● 限量生产经济高效:熔模铸造为小批量生产高精度零件提供了经济高效的解决方案。

● 废品率低:该工艺的高精度和可靠性可降低废品率,减少材料浪费。

5. 设计灵活性

● 定制化:可根据特定客户要求定制设计,从而生产个性化和专业化的零件。

● 快速成型:快速成型技术可实现快速设计验证,加快产品开发周期。

- 熔模铸造缺点

1.成本较高

● 初期投资:设备和模具生产的初期成本较高,使得熔模铸造不太适合大规模生产。

● 生产周期较长:从制模到最终铸造的整个过程需要较长时间,因此不太适合紧急订单。

2.工艺复杂

● 步骤多:工艺涉及多个步骤,包括制模、组装、制壳、脱蜡、烧制和浇注,每个步骤都需要严格控制。

● 技术专长:操作员需要高水平的技能和经验来确保每个阶段的质量。

3.材料限制

● 高熔点金属:虽然适用于许多金属,但铸造钨和钼等高熔点金属更具挑战性且成本更高。

● 特殊合金:某些特殊合金在熔化过程中可能会产生孔隙或夹杂物,从而影响铸件的质量。

4.环境影响

● 资源消耗:该工艺使用大量耐火材料和能源,对环境造成影响。

● 废物管理:必须妥善处理陶瓷壳和蜡模,以避免污染环境。

5.尺寸限制

● 大型部件:熔模铸造更适合中小型部件,大型部件则有限制。

● 重量限制:由于工艺限制,生产的部件通常重量不到几十公斤。

6.表面缺陷

● 孔隙和夹杂物:尽管表面光洁,但铸造部件偶尔会出现孔隙或夹杂物,影响性能。

● 尺寸变化:加工过程中的高温会导致轻微的尺寸变化,需要在铸造后进行调整。

我们很乐意与您联系

我们将在一个工作日内联系您。请注意您的电子邮件。