重力压铸

什么是重力压铸?

- 重力压铸材质

重力压铸适用于各种有色金属和一些黑色金属,每种都有自己独特的性能和应用领域。 选择合适的材料可以确保最终产品的质量和性能,同时满足成本效益的要求。 无论是在汽车、航空航天、消费电子还是工业设备领域,重力压铸都是一种可靠的制造工艺。

材质 | 特点 |

铝合金 | 轻质/高强度/耐腐蚀/良好的导热性 |

镁合金 | 极轻量/良好的机械性能/优异的阻尼能力 |

锌合金 | 高密度/易于铸造/良好的机械性能/优异的表面光洁度 |

灰铸铁 | 良好的耐磨性/优异的减振性/低成本 |

球墨铸铁 | 高强度和韧性/良好的耐磨性 |

不锈钢 | 优异的耐腐蚀性/高温性能 |

铜 | 优异的导电性和导热性/良好的耐腐蚀性 |

重力压铸流程

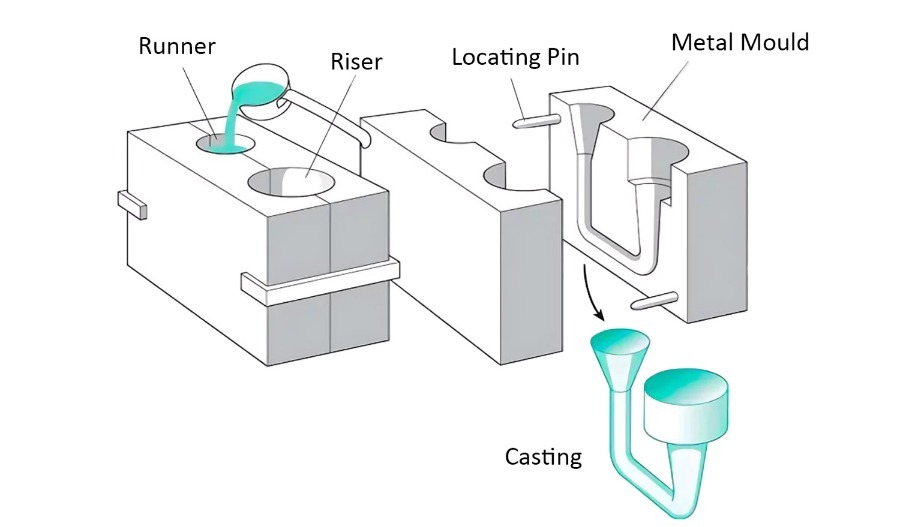

1. 模具准备

● 通常由高强度钢制成的模具由两半组成,可以打开和关闭。

● 在浇注前,模具加热到特定温度,以确保均匀的热量分布,并防止对模具材料的热冲击。

2. 浇铸

● 熔融金属通过浇注嘴或浇口系统倒入模具中。

● 金属在重力作用下流入模腔,填充空隙并形成所需零件的形状。

3. 凝固

● 熔融金属在模具内冷却并凝固。

● 可通过调节模具温度和使用冷却通道来实现控制冷却速度。

4. 顶出

● 金属凝固后,模具两半分离,铸件通过顶出销顶出。

● 然后将部件从模具中取出,并修剪掉任何多余的材料,例如浇口和冒口。

5. 后处理

● 铸件可能要经过机械加工、表面处理或组装等额外工序以满足特定要求。

重力压铸应用

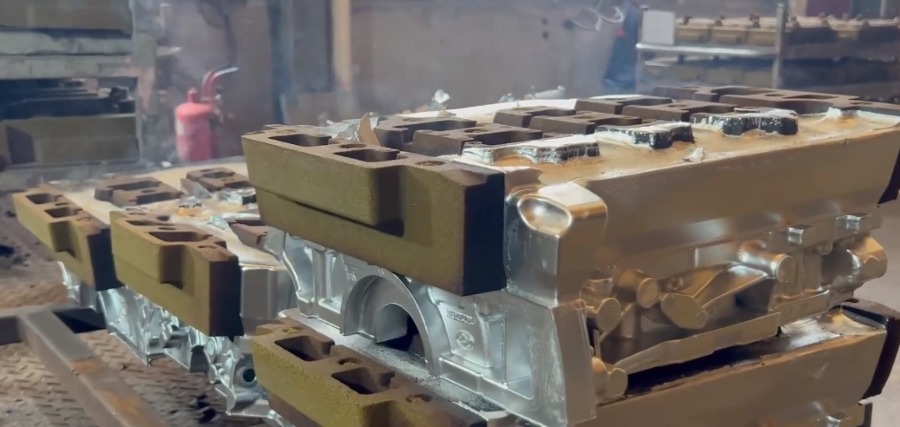

1. 汽车行业:重力压铸在汽车零部件制造中起着至关重要的作用。发动机缸体、气缸盖和变速箱等零件受益于这种方法提供的精度和强度。

2. 航空航天:在航空航天领域,对轻质而坚固的部件的需求至关重要。重力压铸有助于生产符合严格安全和性能标准的复杂部件,如涡轮叶片和结构部件。

3. 电子产品:对于电子设备,重力压铸可确保生产具有优异导热性和严格公差的外壳和散热器,这对于高效冷却和紧凑设计至关重要。

4. 医疗设备:精度和可靠性在医疗应用中至关重要。这种铸造方法可以制造手术器械、诊断设备部件和其他需要高精度和高质量的医疗设备。

5. 消费品:从炊具到家用电器,重力压铸可以大批量生产耐用、美观的物品。该工艺支持创造复杂的设计和光滑的表面,增强产品吸引力。

6. 建筑:在建筑行业,重力压铸有助于制造门把手、铰链和管道装置等硬件,确保其坚固性和耐用性。

7. 照明:对于照明灯具,该技术可确保组件兼具功能性和装饰性,能够达到必要的电气绝缘性能和美观要求。

8. 体育和休闲:高尔夫球杆头、钓鱼线轮和自行车零部件等设备可采用重力压铸制造,提供最佳性能所需的强度和重量分布。

重力压铸的优缺点

- 重力压铸优点

1. 精度和细节:重力压铸可实现零件尺寸和复杂细节的高精度,适合复杂形状。

2. 表面光洁度:通过此方法生产的零件通常比砂型铸造具有更好的表面光洁度,从而减少了额外加工的需要。

3. 材料多功能性:该工艺可处理各种金属,包括铝、锌和铜合金,在材料选择上具有灵活性。

4. 经济效率:对于中型到大型生产批次,重力压铸由于模具寿命长且能够快速生产多个零件,因此具有成本效益。

5. 环境影响:由于该工艺使用重力而不是高压,因此消耗更少的能源并产生更少的排放。

- 重力压铸缺点

1. 模具成本:重力压铸的初始设置和模具成本可能很高,尤其是对于复杂模具或大规模生产而言。

2. 尺寸限制:可生产的零件尺寸受铸造机容量和模具设计的限制。

3. 冷却速率变化:铸件的不同区域可能以不同的速率冷却,从而导致翘曲或内部应力等潜在问题。

4. 孔隙度问题:浇注过程中的气体滞留会导致最终产品出现孔隙度,影响其强度和耐用性。

5. 生产速度:与高压压铸相比,重力压铸的生产速度较慢,这对于大批量生产需求来说可能是一个缺点。

我们很乐意与您联系

我们将在一个工作日内联系您。请注意您的电子邮件。